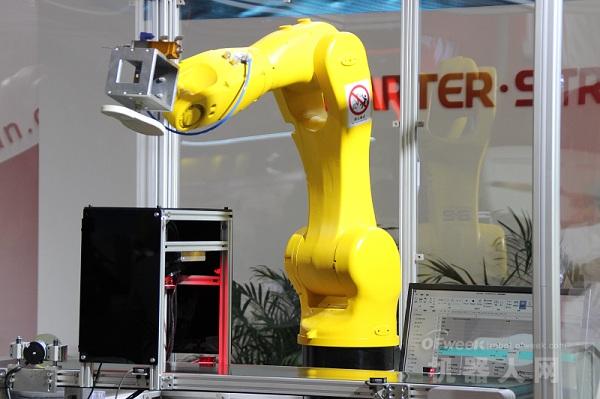

自20世纪60年(nián)代以来,经过六十年的迅速发展,制(zhì)造业行业对产(chǎn)品加工精度要求(qiú)不断提(tí)高,而(ér)人力成本(běn)在逐年上升,工(gōng)厂企业开始(shǐ)使用工业机器人替代人力操作。另外,由于某些(xiē)高(gāo)危、有毒等恶劣的工(gōng)作环境不利于(yú)人类健康,这些工作对工业机(jī)器人产(chǎn)生强(qiáng)烈的诉求。

近年来,工业机(jī)器人(rén)已逐渐成为现(xiàn)代(dài)生产(chǎn)工艺(yì)的(de)重要组成部(bù)分及未来发展趋势。伴随(suí)信(xìn)息产业(yè)的进步,尤其(qí)是人工智能和机(jī)器学习领域的(de)突(tū)破,工业机器人朝(cháo)着智能化的方(fāng)向发展。

现阶段,我国主要(yào)的(de)工业(yè)机(jī)器(qì)人有(yǒu)焊接、搬运、喷漆(qī)、切割、包装、码垛机器人。主要的应(yīng)用领域(yù)为汽(qì)车行业、电子电气(qì)行业等,在中国制造业向“智”造业转型的背景下,工业机器资(zī)本(běn)市场发展看(kàn)好!

工业机器人核心技术有待提高

控(kòng)制器、伺服电机、减速器时工业机器人的(de)核心部(bù)件,但是由于我(wǒ)国(guó)工业机器人发(fā)展起(qǐ)步(bù)较晚,技术相对较落后(hòu),目前(qián)我国(guó)的工业机器(qì)人核心技术零件仍然大(dà)量依赖进(jìn)口,我国企业业普遍存在(zài)自(zì)主创新(xīn)研(yán)发意识不足、研(yán)发投入不够等问题,削弱了国内企业在面的国外竞争对手的核心竞争力。

同(tóng)时,我(wǒ)国机器人产(chǎn)业链的中(zhōng)游本体制(zhì)造和(hé)下(xià)游(yóu)集成开发的厂商(shāng)竞争激烈,工业机器人应用(yòng)场景广泛,例如冲压、焊接、涂装(zhuāng)、机械和(hé)简单装配等,下游(yóu)市场需(xū)求分散,国内暂时没(méi)有建立(lì)有效的细分(fèn)标准,行业将处于完全竞(jìng)争的状态。

综合(hé)看来(lái),当前工业机器人在软件、算法、硬件、机械四方面仍然面临着较大的问题,如工业机器人操作算法(fǎ)过程中数据(jù)连(lián)接失败、系(xì)统文件丢失等;硬件问题中系统死机、轴运行异响或运行抖动,软件问题中的电机过热过载等。都是我(wǒ)国工(gōng)业机器人目(mù)前在运行过程中存在的问题.

针对这些(xiē)问题,配(pèi)天机器(qì)人带领团(tuán)队(duì),致(zhì)力于从数控系统、伺(sì)服系统以及新能源汽车控(kòng)制部件的设计开发,从机器人速度(dù)、精度、抖动问题(tí)出发,带来(lái)问题与需求驱(qū)动研发与(yǔ)创新的实例。

配天机器人在(zài)运行过程中,采用速(sù)度前瞻,大大减(jiǎn)少加减速的频(pín)繁变化,相(xiàng)对于不(bú)采用速度前瞻,加工时(shí)间明(míng)显变短,效率提高30%以上。

portant;" />

portant;" />

如何解决速度(dù)不够快

配天机器(qì)人采用(yòng)O型速(sù)度规划,根据机(jī)器(qì)人轴空间的(de)运动学、动力学约束及笛卡(kǎ)空间(jiān)运(yùn)动(dòng)学约束,计(jì)算出出(chū)主导轴速度,加(jiā)速度(dù),加加速度上限,保(bǎo)证(zhèng)运动平稳(加速(sù)度(dù)连续)的前提下,发挥(huī)出(chū)机器(qì)人的最大性能。并且(qiě)使用重力补偿(cháng)、DH补偿、多点标(biāo)定(dìng)、误差补偿算法,解决精度不够高问题。

机器(qì)人在运行过(guò)程中(zhōng)会发生抖动问(wèn)题,引起抖动的(de)主要原因(yīn)

一:激励的频率落在系统传(chuán)递函(hán)数极点附(fù)近

例如双惯量系(xì)统(关节传动的(de)一(yī)种常见建(jiàn)模)中,弹性系(xì)数和负载决定了系(xì)统极(jí)点,如果极点附(fù)近存(cún)在周期性激励,则易(yì)引(yǐn)发共(gòng)振。

二:驱动控制环路难以通过一套参数适配(pèi)所有工(gōng)况

如(rú)为正常负载调试的参数,在驱(qū)动(dòng)大(dà)惯量负载时,为了提供较大的力矩输出,闭环控(kòng)制(zhì)中需(xū)要较大的误差量。因此在电(diàn)机(jī)出力发生快速变化时,难以快速(sù)达到稳定。

由于企业出于对成本考虑,减速器末端(duān)一般(bān)不会加装编码器,位置反馈(kuì)只(zhī)能反映(yìng)电机输出端的实时位置,因(yīn)此对(duì)抖动的观测比较(jiào)困难。而且,通用机器人系统现场工(gōng)况的多样性与时变性,也导致了抖(dǒu)动问题难以抑制。

抑制抖动的方法(fǎ)

1.观测器法(fǎ),通过预估本体末端(duān)位置来(lái)实(shí)现

2.阻尼法(fǎ),提取振动(dòng)速度信息(xī),并施加一个与(yǔ)其反向(xiàng)的阻尼

3.滤波器法(fǎ),通过增益(yì)补偿消除陷波引起的(de)相位误差,对(duì)共振频点进行陷波滤波

4.驱动器参数整定与动(dòng)态适配,根(gēn)据负(fù)载情况适(shì)配恰当的驱(qū)动器参数(shù),以实(shí)现对振动的有效控制,负载惯(guàn)量的(de)识别可以由控制器完成、亦可由驱动(dòng)完(wán)成

5.力矩前馈,基于动力(lì)学(xué)的力矩前馈,适(shì)配大动(dòng)态范围(wéi)的负(fù)载变化

6.运动学优化,对不同的运动段合理规划加速度/加加(jiā)速度(dù)以减少抖动发生,通过路径优化或速度规划尽量减少(shǎo)共(gòng)振发生的可(kě)能性(xìng)/影响程度(dù)

7.减弱激励强度,一个典型的周期(qī)性激励:减(jiǎn)速器传(chuán)达精度的变化,由于加工与安装(zhuāng)的(de)不完美(měi),减速器在传动过程中会(huì)附加周期性的干扰,形(xíng)成共振激励源,通过优化核(hé)心零部件的品质,有助于控制激励幅(fú)度,进而抑(yì)制(zhì)振动

portant;" />

portant;" />

新一版配天专(zhuān)用(yòng)3D离线仿真软件系统,支持(chí)多种格式模型,PC端运行,可快速离线(xiàn)编(biān)程,采用语法校验(yàn),示教器操作真实还(hái)原。机器人(rén)完全可以(yǐ)折弯下料跟(gēn)随,折(shé)弯机在(zài)折弯(wān)钣金过程(chéng)中,机器人通过(guò)判断折(shé)弯机滑块压紧(jǐn)位移所对应(yīng)的光栅(shān)尺(chǐ)或者编码(mǎ)器数据,实时调整跟随角度(dù)与位移,达到与被(bèi)折弯(wān)钣金(jīn)翘(qiào)起的同步。压铸下料软(ruǎn)浮动时,可实现(xiàn)可以(yǐ)实现一个方向(xiàng)或者同时几个(gè)方向的外力牵引浮动功能(néng)。

配(pèi)天机(jī)器人将核心放在(zài)持(chí)续打磨产品上,提升品质以及可靠性,且力(lì)求(qiú)在控制(zhì)系统、软件功能包上(shàng),进一步拓展出更全面的产品解决方案,纵向深化产品垂直度,横向拓宽适用范围,向着(zhe)国际一流企业进发。从(cóng)而为传统企业的(de)工业自(zì)动化转型,提供更全方位更细节化的市场支持。致(zhì)力(lì)于成为(wéi)世界领先(xiān)的工业母(mǔ)机及智能化精密工业(yè)关(guān)键部件提供商,并(bìng)进而成为端到(dào)端网(wǎng)络工业技术和解决方(fāng)案提供商。